要旨

理化学研究所(理研)大森素形材工学研究室の大森整主任研究員と、東京都市大学工学部機械工学科の亀山雄高准教授らの共同研究チームは、微粒子を投射して金属表面を改質する微粒子ピーニング(FPP)[1]と精密研削を組み合わせた独自の機械的手法で、凹みと平坦部を周期的に持った金属表面を形成する加工法を開発しました。これまで機械的な加工法だけでは簡便に調整することが難しかった凹みの周期性や深さ、平坦部の面積なども、本加工法を用いることによって一定の範囲内で調整可能になります。

材料の表面にマイクロ~ナノメートルの微細な突起や凹みを作ると、表面にさまざまな機能を持たせることができます。例えば、パソコンなどのハードディスクに利用される軸受の表面には動圧発生のための微細な溝が彫られており、それによって非接触で軸を高速回転させることを可能としています。金属の表面に微細構造を簡単に形成することができれば、その金属自体を直接、機能を持った製品として用いることができます。また、表面の微細構造を樹脂やガラスに転写するための金型として用いることで、製品を量産できる可能性もあります。これまで、金属材料に微細構造を形成する場合には、化学エッチングやレーザ加工が用いられていました。しかし、化学エッチングでは非加工部分をマスキング(保護)する必要があり、また、レーザ加工ではスキャンする装置とプログラムが必要であることから、より簡便で効率的な微細構造の形成法が求められていました。

共同研究チームは、新たな微細構造形成法として微粒子ピーニングと精密研削を組み合わせた加工法を試みました。その結果、微粒子を材料表面に対して斜めから投射し、その後精密研削を行うことで、凹みと平坦部が周期的に配列された微細構造の形成を実現しました。この加工法は、低摩擦化が要求される電動アクチュエーターのスライド部品、医療用インプラント表面加工、再生医療用の細胞培養プレート、高効率な熱交換器など多様な用途への適用が期待できます。

本研究成果は、CIRP(国際生産工学アカデミー)が発行する生産工学研究雑誌「CIRP Annals - Manufacturing Technology」(Volume 64/1, 2015)に掲載されました。また、CIRP総会において8月25日に報告を行う予定です。

※共同研究チーム

理化学研究所 大森素形材工学研究室

主任研究員 大森 整 (おおもり ひとし)

テクニカルスタッフⅠ 春日 博 (かすが ひろし)

研究員 小野(加藤) 照子 (おの(かとう) てるこ)

東京都市大学 工学部機械工学科

准教授 亀山 雄高 (かめやま ゆたか)

背景

材料の表面にマイクロ~ナノレベルの微細な突起や凹みなどの構造を配置すると、その表面にさまざまな機能を付加することができます。身近な例では、パソコンなどのハードディスクに利用される軸受の表面には動圧発生のための微細な溝が彫られており、それによって非接触で軸を高速回転させることを可能としています。また、近年では、大手食品メーカーが容器フタの裏側に微細な構造を形成した「ヨーグルトがつきにくいフタ」を採用した製品を発売しました。このような背景から、さまざまな素材の表面にマイクロ~ナノレベルの微細な構造を形成する技術に注目が集まっています。なかでも、金属材料への微細構造の形成技術は重要です。金属表面に微細な構造を形成することができれば、それを金型として用いることで微細構造を樹脂、ガラスなどの表面へ転写できます。この方法は、表面に機能を持った製品を大量生産する際、非常に有利なためです。

従来、金属材料にこのような微細構造を形成する方法として、化学エッチングやレーザ加工などの技術が試みられてきました。しかし、前者では非加工部のマスキング(保護)が必須である点、後者ではレーザをスキャンする装置とプログラムを必要とする点などにおいて、改善の余地があるといえます。

一方、共同研究チームは、金型、光学部品,医療用部品などをターゲットに、高機能な表面創成を効率よく行う機械的、電気化学的手法の研究を進めています。今回、金属材料の表面に微細構造を形成するための技術として、微粒子ピーニングと精密研削とを組み合わせた手法を試みました。

研究手法と成果

共同研究チームは、微粒子ピーニングの段階で材料表面に対し斜めから粒子を投射(Angled-FPP)[1]することで、周期的な凹凸構造が金属表面に形成されることに着目しました。さらに、この凹凸面へ精密研削を適用することにより、凹みと平坦部とが周期的に配列された微細構造の形成が可能になると考え、この方法の有効性の証明に取り組みました。

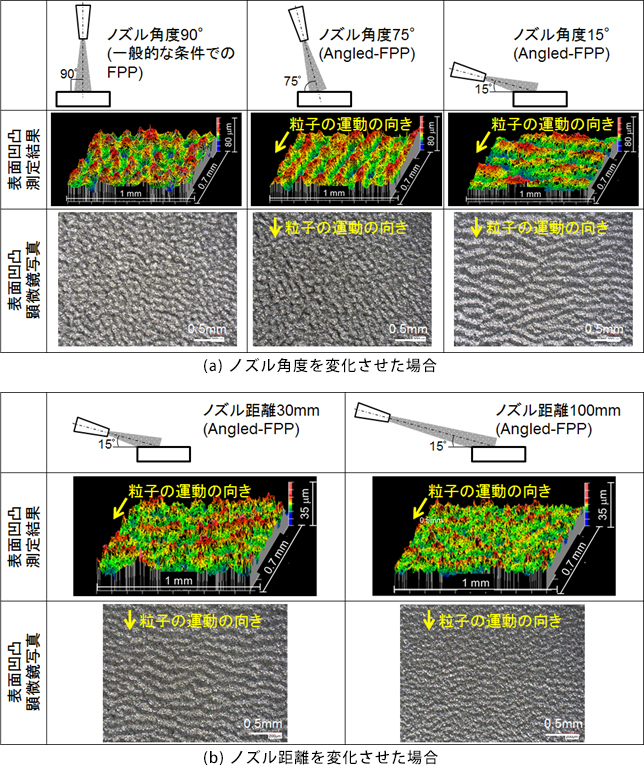

共同研究チームはまず、Angled-FPPを適用することで創成される凹凸のパターンが傾斜角によって変化することを特定し、微粒子ピーニングの諸条件によって凹凸の状態やその間隔、方向性が一定の範囲内で制御可能であることを確認しました(図1)。傾斜角と凹凸の創成形態の関係については、衝突した微粒子によって被加工物表面に形成される変形痕が自己組織的に配列した結果であると考えられています。凹凸の間隔としておよそ100~200マイクロメートル(μm、1μmは100万分の1メートル)、深さとしておよそ10~20μmが得られています。

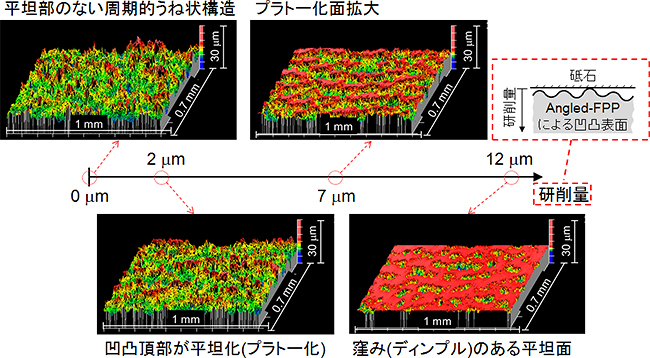

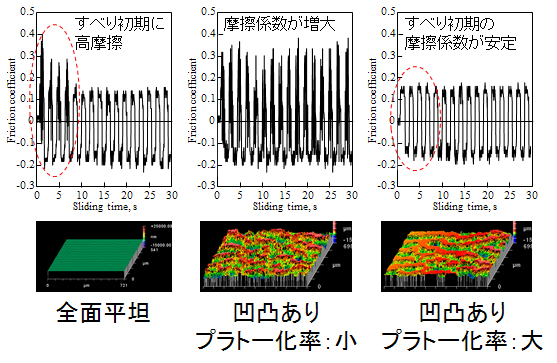

次に、Angled-FPPによって得られた凹凸を持った表面に対して精密な研削を施すことで、凸部のみ精密に平坦化する「プラトー化加工」が実現できることを確認しました。この精密研削には、理研独自の発明技術であるELID研削法[2]を適用しました。研削量の精密な調整により、凸部の除去高さや残留する凹みの深さ、平坦部の面積の制御が可能であることを確認しました(図2)。また、平坦部の割合を変化させることによって、その表面が示す摩擦特性を調整可能であることを示しました(図3)。

さらに共同研究チームは、Angled-FPPを適用したアルミニウム合金に対しELID研削を施すことによって、作製された凹みに異種金属を析出できることも確認しました。これは、素材金属とのイオン化傾向の差に起因して、研削液中に含まれていた金属イオンが析出したことによるものと考えられます。この作用は、ある優れた性質を示す物質を材料表面にパターン状に付加するのに有効と考えられます。例えば、水周りなど細菌の繁殖しやすい環境で使用される材料では、特に凹み部へ細菌が付着しやすいことが知られています。このような部位に抗菌性を示す銀や銅を析出させれば、細菌付着を抑制できると期待されます。

今後の期待

本研究で得られた成果は、一層の低摩擦化が必要となる電動アクチュエーターのスライド部品、低摩擦・耐摩耗性と抗菌性とが要求される医療用インプラントの表面などへの応用が期待できます。摩擦特性の調整以外にも、周期的な微細凹凸をもつ表面はさまざまな効果を発揮します。例えば、ある種の凹凸構造は細胞の活動を促すことが知られており、今回開発した加工法で適切な凹凸構造を形成できれば、再生医療用の細胞培養プレートなどへ応用できる可能性があります。また、液体に対する濡れ性の調節や流れの調整などにも効果があると考えられることから、より高効率な熱交換器や、表面に汚れが付きにくくなる性質の付与などへも応用が期待できます。

原論文情報

- Yutaka Kameyama, Hitoshi Ohmori, Hiroshi Kasuga, Teruko Kato, "Fabrication of micro-textured and plateau-processed functional surface by angled fine particle peening followed by precision grinding", CIRP Annals - Manufacturing Technology, doi: 10.1016/j.cirp.2015.04.017

発表者

理化学研究所

主任研究員研究室 大森素形材工学研究室

主任研究員 大森 整 (おおもり ひとし)

東京都市大学 工学部機械工学科

准教授 亀山 雄高 (かめやま ゆたか)

報道担当

理化学研究所 広報室 報道担当

Tel: 048-467-9272 / Fax: 048-462-4715

東京都市大学 企画室 担当:神戸(かんべ)

Tel: 03-5707-0104

kouhou [at] tcu.ac.jp(※[at]は@に置き換えてください。)

補足説明

- 1.微粒子ピーニング(Fine Particle Peening、FPP)、Angled-FPP

被加工物表面に微粒子を投射して微細な表面加工を行う方法。Angled-FPPは、微粒子ピーニングで材料表面に対し斜めから粒子を投射する。 - 2.ELID研削法

ELIDは、Electrolytic In-process Dressingの略。電解インプロセスドレッシングを施した研削法で、導電性を持つ砥石の表面を電解によりリフレッシュすることにより、精密研削を行う。

図1 Angled-FPPにより創成された表面の様子

- (a) ノズル角度を変化させた場合。

- (b) ノズル距離を変化させた場合。

微粒子の投射角などの条件に応じて凹凸の方向性や間隔が調整可能であることを確認した。

図2 精密研削による平坦化を施した表面の凹凸解析結果

研削量を微細に調節することで、凹みだけを残し凸部の平坦化を施す「プラトー化加工」を実現した。

図3 表面平坦化の違いによる摩擦係数の相異

平坦化の度合いに応じて摩擦特性が変化している。この作用は各種精密機械における摩擦のコントロールへと応用できる可能性を示唆している。