プラスチック製品は、今や私たちの生活に欠かせないものです。しかし、石油から作られるプラスチックは土に還らず、燃やせば温室効果ガスが発生するため、環境に優しいとは言えません。また、石油は遠くない将来に枯渇する可能性があるため、残されているうちに非石油由来の新素材を開発する必要があります。そのための有望な物質の一つが「水」です。人体も地球の表面も6割から7割が水で構成されており、人にも環境にも優しく、長きにわたって枯渇の心配もありません。しかし、液体の水を使って、プラスチックのような強度を備えた材料が本当にできるのでしょうか?

グリーン未来物質創成研究領域 機能性ソフトマテリアル研究グループの相田卓三グループディレクターに、水を原料とした素材の開発について、さらに、化学者としてエネルギー問題・環境問題の解決にどうチャレンジしていくのか聞きました。

優れた強度をもち、簡単につくれる「アクアマテリアル」

――「環境との共生」は、今や地球規模の課題です。とりわけ材料開発では、資源調達から消費・再利用までのライフサイクルでの環境負荷低減が求められています。98%を水が占める新素材「アクアマテリアル」は、環境に優しい材料として注目されているそうですね。

相田 アクアマテリアルは、主原料が水ですが、私たちが普段使っているプラスチック製品は石油から作られます。プラスチックは成型加工が可能な柔軟さを備えつつ、それなりの強度も有し、非常に便利な素材です。しかし、原材料の石油はいずれ枯渇します。また、石油は一度加工すると変質し、最終的には温室効果ガスの一種である二酸化炭素(CO2)になるので、非循環型の資源であることも問題です。

これに対して、地上に存在している水は、蒸発しても雨になって再び大地に降り注ぐため、地球環境が劇的に変化しない限り、水が枯渇することはありません。日本は資源が少ない国ですが、海水を含めた水資源は豊富です。私たちが開発したアクアマテリアルが、今すぐにプラスチックと置き換わるわけではありませんが、資源問題としても、多くの研究者に新素材開発のヒントを提供するという意味で意義ある研究だと思います。

――これまでアクアマテリアルのように水を使った材料は開発されていなかったのですか?

相田 ハイドロゲル(水をたっぷりと含んだゲル状物質)の研究はあちこちで行われていますが、水の含有量が多いほど強度を出すことが難しく、マヨネーズのように柔らかいものばかりでした。材料として活用するためには、手で掴んで持ち上げることができて、指で押して凹んでも自らの再生力で形状を回復できるくらいの強度が必要です。私たちのアクアマテリアルは、水含量が著しく高いのですがそのような機械的強度を備えた、世界初の材料なのです(図1)。

一般的なハイドロゲルは、水以外に30%程度の有機化合物を含んでいます。有機化合物は、燃やせば(CO2)を発生するため、含有量は可能な限り少ない方が環境にやさしい。私たちが開発したアクアマテリアルに含まれる有機化合物はわずか0.2~0.4%にすぎません。研究次第ではさらに減らせるかもしれません。実際、私たちが実物を世の中に示したことで、競争の場は「含まれる有機物をどれだけ減らせるか」に移っています。

――一般的なハイドロゲルと比べて、100分の1程度しか有機化合物を使っていないということですね。それなのに十分な強度を保てるのはなぜでしょうか。

相田 開発したアクアマテリアルの組成は、水が約98%、工業用粘土が約2%、そして有機化合物が0.2%です。原料の水はどこにでもある普通の水で構いません。工業用粘土は10円玉のような薄い円盤状のナノシートが集まった粉末で、お化粧のファンデーションに使われるような一般的な物質です。アクアマテリアルの最大の特徴はわずかに含む有機化合物で、つまり両末端デンドロン化高分子にあります。

この高分子の有機化合物は、偶然に見つけたもので、当初、ドラッグデリバリーへの応用を目指して、タンパク質の表面にくっつく、接着剤のような分子を探していました。しかし、実験の過程で何度試しても、ある分子が不自然に減っていくのです。調べたところ、分子が試験管のガラス表面にくっついていることがわかりました。ガラスの主原料は二酸化ケイ素(SiO2)ですから、成分が近い粘土やシリカにもこの分子は吸着するかもしれない……これがアクアマテリアルの研究の始まりでした。

――意外なところにヒントがあったのですね。

相田 はい。コンニャクなどのゲル状の食品の多くは、網目構造の隙間に水が入り込んでいることが知られており、粘土にくっつく分子と粘土を使って、人工的に網目構造を作ることができると、水をたっぷりと含みながらも高い機械的な強度を発現する物質ができるのではないかと考えました。

粘土にくっつく分子は、分子鎖の一方にのみ接着する構造を持っていたので、その構造を分子鎖の反対側にもつけました。分子鎖の両端にたくさんの吸盤が付いているイメージです。これが両末端デンドロン化高分子です。この特殊な構造の分子を合成することができ、今までにない特性を持つアクアマテリアルを完成させました。

材料を混ぜ、型に入れて約3秒でできあがり

――環境問題への注目度が高まる昨今、アクアマテリアルの製品化に期待を寄せる企業は多いと思います。

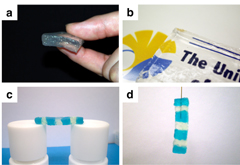

図1 さまざまな形に加工できるアクアマテリアル

アクアマテリアルは、型にはめて、さまざまな形に加工することができる。一度固まると、適度な強度を持ち、型崩れしない(上図a、b)。また、アクアマテリアル同士をあとから貼り合わせると、分子同士が自然に接合し、あらたな構造体をつくるという不思議な特性を備えている(上図c、d)。

相田 私たちのアクアマテリアルは、製品としても優れた点がいくつもあります。そのうちの1つは、使い勝手が良いことです。将来的には人工軟骨や人工歯根など体内に埋め込むインプラントに応用できる可能性があります。インプラントは、患者の体型や病状に合わせて形状を変える必要があり、医療現場で簡単に扱える機能が欠かせません。私たちのアクアマテリアルは特別な装置がなくても、材料を順番に加えて混ぜて、3秒ほど待てば固まるので、どこででも成形加工ができます。(図1)

また、材料の輸送も簡単です。原料の水は普通の水で良いので、事前に用意する材料は粘土と有機化合物だけです。製品の輸送コストを考えると、数%の材料を運ぶのと、水をたっぷり含んだ完成品を輸送するのとではコストが格段に違います。これは企業にとって魅力的なことです。もちろん、輸送量を減らすことができれば、燃料消費量も減らせて、環境負荷も抑えられます。こうしたメリットは、両末端デンドロン化高分子が破格のデザインだからこそ生まれたもので、現在は日産化学工業とその大量合成について共同研究を進めています。

――実用化が近いということでしょうか?

相田 用途によっては一気に前進する可能性があります。日産化学工業が両末端デンドロン化高分子を工業的に大量合成し、サンプルとして複数の企業に提供する予定です。そうすると、「もっと硬いものがほしい」「こういう用途で使いたい」といった意見が出ますから、それを踏まえて改良を重ねて実用化研究が加速していくと思います。

その一方で、より良い材料開発を目指して、強度を高めること、コストを抑えること、有機化合物をさらに減らすことをテーマに、基礎的な部分の研究も進めていきます。また、現在使用している粘土をほかの物質に置き換えて、何らかの機能を持たせる研究も進めます。例えば、アクアマテリアルをベースに温度で透明度が変わる材料を開発することができると、気温が高い日中はすりガラスになって日光を遮り、気温が低い夜は透明になって星空が見える窓ガラスを作れるかもしれません。

――ほかにも様々なアイデアがあるようですね。

相田 以前から考えていたのは消火用です。天ぷら鍋から出火した場合、水をかけると高温の油が飛び散って大変に危険ですが、アクアマテリアルのシートで鍋を覆えば、空気の遮断と大量の水分という、ダブルの作用で消火できます。一般的なハイドロゲルは可燃性の有機化合物が多いので危険ですが、私たちのアクアマテリアルは有機化合物が0.2%しかありませんし、粘土も難燃性ですから、消火活動に使っても問題ありません。

また、原子力発電所や放射線管理区域での応用可能性もあります。放射線のうち中性子線は水で遮ることができるので、施設の壁にアクアマテリアルのシートを入れて遮断することができると思います。さらに研究が進めば、放射線管理区域で使うことができるアクアマテリアル製の作業着を生み出すかもしれませんね。

いずれにしても、新しいテクノロジーが社会に普及するにはタイミングが重要です。一昔前まで、電気自動車は遅いし不便だし意味がないと思われていましたが、化石燃料の枯渇や地球温暖化の問題が取りざたされたことで、電気自動車は一気に意味を持ちました。アクアマテリアルも、社会の要請次第だと思います。世の中にニーズが出てくると、それまでリアリティを持たなかったものが、急に価値が出てくる時があります。そういうタイミングこそが浮上のチャンスですね。私が研究を始めたばかりの頃には「砂漠の緑化に使えないでしょうか」という話がありましたが、「この素材でなければどうしても解決しない、ほかのものでは置き換えられない」というニーズをつかめれば本物の応用です。そのヒントを提示することが私たち化学者にとって必要なことだと思っています。

有機薄膜太陽電池の発電効率を左右する、規則正しく並んだ分子のシート

――昨今の経済状況を鑑みると、民間企業がアクアマテリアルのような新奇な材料を一から開発することは厳しいのが実情です。理研が基礎研究を担い、企業は社会的ニーズに合わせて基礎を応用に発展させていくというのは理想形ではないかと思います。相田チームリーダーはもう一つ、太陽電池の研究も進めておられますね。こちらも環境問題への貢献度が高いテーマです。

相田 これから普及が期待される有機系の太陽電池には色素増感と有機薄膜の二種類があります。色素増感は低コストがメリットですが、変換効率はもはや限界値に近いと言われています。もう一つの有機薄膜は構造が簡単、大面積化が可能、長寿命など、メリットがたくさんあるのですが、変換効率が伸びず、まだ製品化されていません。しかし、将来的には有機薄膜太陽電池が現在主流のシリコン系太陽電池を補完していくとみられます。

――有機薄膜の変換効率を上げるためには何が必要でしょうか。

相田 「ナノ化学」がカギを握っています。有機薄膜は発電層に有機化合物が並んだ構造をしています。分子が意図したとおりの方向性で並んでいれば、発電効率が高まりますが、ナノスケールで分子の配向方向を制御するのは容易ではありません。

ナノは研究としてとても面白いのですが、ナノを操ることを目的にすると必ず行き詰まってしまいます。例えば、小型デバイスを作るために電極をどんどん小さくしていきます。電極は導電性薄膜に貼り付いていなければ機能しませんが、小さくなるほどに接着面を確認できなくなります。同じ電極と膜を使ったのに、大きなサイズなら接着するが、小さくしたら反発し合った、という現象は珍しくありません。

これと同様に、抜群の性能を持つ有機ナノワイヤーで作っても、優秀な電池ができるとは限りません。私たちは、いかにしてナノ化学を超えて、巨視的なスケールでナノの研究成果を生み出せるかを課題としています。

――具体的にはどのようなアプローチになるのでしょうか。

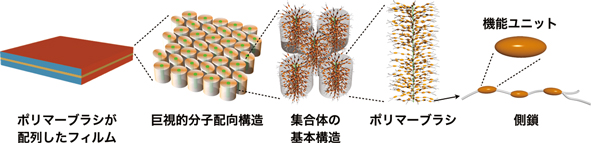

相田 答えの一つは2010年に発表した論文です。私たちは棒の先に毛先が付いた洗浄用ブラシのような形をした高分子化合物を作りました。毛先には太陽電池で使えるように、特別な機能を付与しています。このブラシ状の分子をテフロンのシート上にバラバラと撒き、上からもテフロンをかぶせてアイロンをかけると、ブラシ状の分子は一旦、熱で溶けた状態になります。これが再び固まってシートになると、ブラシ状の分子は一定方向に向かってずらりと立っていました。分子を一つひとつ立たせて並べるのは至難の業ですが、この手法だと一度にたくさんの分子を立てることができます(図2)。ブラシ状の分子が並んだシートを2枚の電極膜で挟むと、分子が電極間の橋渡しをしていますから、変換効率が高まることが期待されます。

図2 ブラシ型の分子を広いシートに一挙に配列させたシート

アイロンのように加熱しながらプレスするという、簡単な操作でフィルム表面に分子を綺麗に並べる手法を開発。それまで、数cm~1mの大きさに、ナノレベルの分子を規則的に並べる技術は存在しなかった。有機薄膜太陽電池における電極を挟む材料(構造体)開発のほか、有機材料科学分野全体に大きな波及効果をもたらすことが期待される。

過去の知識に囚われていると、"本当に"役立つ学問にはならない

――アクアマテリアルや大面積の分子薄膜など、私たちの生活や社会を大きく変える可能性を秘めた、環境に優しい機能を持った物質が、次々と生まれています。化学の魅力についてあらためて教えてください。

相田 化学は物質を変えられる唯一の学問です。ただ、化学の知見だけで、さまざまな機能を持った素材を世に送り出すことは、できません。特に太陽電池については、物質のもとになる素材を作る研究者と、さまざまな化学現象の裏にある本質を理解する物理の研究者、デバイスの開発や製造を専門とする研究者の連携が重要です。しかし、ここ最近まではこうしたトップレベルの研究者同士が連携するケースがほとんどありませんでした。一方私たちは現在、大阪大学と共同研究を進めていて、化学、物理、デバイスと、各分野の研究者が緊密な関係性を築けています。また、理研の大型放射光施設(SPring-8)を通年優先的に使えるのも私たちの強みですね。

最近は化学に限らず、基礎学問を軽視する傾向にありますが、アクアマテリアルにしても有機薄膜太陽電池にしても、基礎なくしては生まれなかったテクノロジーです。私は、日本の強みはアジアのなかでも抜きんでて基礎科学の教育がしっかりとしていることだと思っています。その強みがあるからこそ、日本は技術立国として今日を築けているのです。既存の技術を組み合わせても製品はできますが、しょせん真似事の域を出ません。登山でいうと、とにかく一歩を踏み出さなければどんな山々も踏破できません。とはいえ、登れそうな山ばかり狙っていては、すぐに追いつかれてしまいます。これは本当の挑戦とは言えません。化学も同じです。本当に世の中に役立つ、画期的な応用分野を切り開くためには、誰も挑戦していない分野に取り組まなければなりません。しかし、そこに挑むにはかなりの勇気が要ります。ではどうするか。その根本にある、知見が未開拓の応用分野を見つけることが重要です。研究者は未開拓の応用分野に対し、基礎科学によって現象を理解し、使いこなしたい、という意欲をもつのです。そこで感じた意義や必要性こそが挑戦の根源となります。必要性を感じた時の研究者は強いものです。アクアマテリアルや大面積の分子薄膜は、まさにそういう分野であると考えています。

――仕組みや原理が未開拓の応用領域を見つける、よい方法はありますか。

相田 大切なのは、過去の研究や観念の殻に囚われないことです。子供たちが自由に発想できるのは、常識などの枠組みに思考が縛られていないからです。小中学生の子供たちにアクアマテリアルを見せると身を乗り出してきます。そして研究者の私がびっくりするような、非常にユニークで鋭い質問をどんどんぶつけてきます。理系離れといわれますが、子供たちはいつの時代も、不思議な自然現象に興味津々です。ところがそうした子供たちも、進学していくにつれて持ち前の好奇心が失われていく。私は熱心に研究に取り組む学生ほど、一年間くらい強制的に、海外に留学させるようにしています。親元を離れ、異なる言語、文化の中で、論文の一本も書いてこい、と研究室の外に追い出してしまう。戻ってくると物言いもはきはきとし、たいてい見違えるほど立派になります。それまで持っている知識にしがみついていると、従来の考え方を超える面白い発見をすることは難しい。過去の焼き直しに過ぎないからです。そのためには、それまでの考え方のパターンを一度崩す必要がある。そして1つだけでなく、最低2つの分野に精通し、両方の視点で物事を考える。頭の中を、付け焼刃ではない本物のバイリンガルにしてもらう。有為の人材をいったん外に出すのも、あえて揺さぶりをかけ、挑戦し、乗り越えることの大切さを、身をもって知ってもらいたいからです。

ゆるぎない基礎があってこそ、素晴らしい応用があります。そして化学にはまだ見ぬ応用分野、そして基礎の解明も未着手の分野があります。挑戦する大切さを、ぜひとも多くの方に知ってもらいたいですね。

相田卓三(Takuzo Aida)

大分県出身。東京大学大学院工学系研究科博士課程修了。東京大学大学院工学系研究科化学生命工学専攻助教授を経て、教授。

2007年より現職。