世界を席巻した理研の「ピストンリング」

自動車エンジンなどで内燃機関のエネルギーロスを防ぐピストンリングは、理研第三代所長の大河内 正敏の経営思想である「科学主義工業」のもと、大河内が自ら主宰する研究室で生み出された。以来、さまざまな改良を加えることでトップレベルの技術水準をキープ、21世紀の今日もなお、重要な工業製品として世界中で生産されている。(敬称略)

海老原 敬吉(1898-1972)

1923(大正12)年に理研入所、1939(昭和14)年に主任研究員となる。写真は1954(昭和29)年、藍綬褒章受章時のもの。

海老原 敬吉(1898-1972)

1923(大正12)年に理研入所、1939(昭和14)年に主任研究員となる。写真は1954(昭和29)年、藍綬褒章受章時のもの。

課題山積の重要機能部品

東北大学 理学部を卒業した海老原 敬吉が理研の大河内研究室に入ったのは、1923(大正12)年。当時、大河内らは、日本の燃料事情を考えたディーゼルエンジンの開発を目標に研究を進めていた。海老原は、エンジン効率を高めることを目標にピストンリングの研究に当たった。

自動車や航空機、船舶などのエンジンは、シリンダー(気筒)内のガスを圧縮することによって生じる爆発力でピストンを動かし、動力を得る。そこで重要な働きをする機能部品がピストンリングである。ピストンリングは金属製で、気筒の内部を上下するピストンに刻まれた三つの溝に装着する。1番目と2番目は圧力リングであり、ピストンと気筒の内壁との間の気密性を保ち、爆発ガスの漏れを防いでエネルギーのロスを最小限に抑える働きをする。同時に、ピストンの受けた熱を気筒の内壁に伝えてピストンの温度上昇を防止する。3番目のオイルリングは、潤滑油の被膜を適切にコントロールし、気筒の摩耗やカーボンの堆積によるエンジンの性能低下を防ぐという仕組みだ。こうした機構は油圧機器、蒸気機関圧縮機などの気密保持にも用いられている。

ところが、当初は工作機械の精度などに問題があり、ガス漏れする上に気筒内壁の摩擦も大きく、摩耗による偏心や、エンジン効率の悪さ、寿命の短さ、保守の難しさなど課題が山積していた。

海老原敬吉の「ピン止め加工法」

海老原がまず手を付けたのは圧力の正確な測定である。ピストンリングが気筒の内壁に及ぼす圧力分布を正確に知ることができれば、確実にエンジン性能を向上できるはず、という着眼は的を射たものであった。そして、それを可能にしたのは、同じ理研の真島正市研究室が開発した圧力分布計測器だった。

水晶などの結晶には、ある方向の圧力を加えると電気が発生し、逆に電気を加えると機械的に歪むという圧電現象が起こる。これを利用し、加えた圧力によって変化する電圧を捉えるのである。この測定器は圧力分布も正確につかむことができ、ピストンリングの性能をチェックするセンサーとしても利用された。各国で評価の高いピストンリングを測定したところ、その成績は芳しいものではなかった。海老原は圧力測定器を駆使して性能を確かめながら、独自のピストンリング開発を展開した。

そして1926(大正15)年、海老原が発明したのが「ピン止め加工法」である。素材の鋳物をリング状に粗加工した後で切り口をつくり、そこをピンで止め、自由状態が残る(装着していない)形のままリングの外周を加工する。ピンを外すと気筒の内壁への密着度が増し、均一な面圧を加えるピストンリングができる。これを装着すると気筒のガス爆発の力が逃げず、ストレートにピストンにかかるので、エネルギーロスなく作動するエンジンとなる画期的な技術である。

大量生産が可能で、ピストンの径の大小や材質に関係なく同一加工ができるのも特長だ。自動車、航空機、オート三輪車、小型内燃機関のピストンリングに利用できるうえ、気筒の内壁に対して均一な圧力分布がかけられることも確認できた。

こうして「シリンダー内壁ニ均一ナル圧力ヲ及ボスピストンリングノ製作法」は、わが国はもとより、英国、米国、フランス、ドイツなどで特許権を獲得し、世界的な需要にも応えることになる。

米国フォード社からも大量受注

1927(昭和2)年、理研の研究開発の工業化を担う企業として理化学興業株式会社が設立された。そのころにはピストンリングの工業化技術もほぼ確立しており、2年後には同社の倉庫の一部に工作機械を導入して試作がスタートした。理研の構内の仮小屋に素材の鋳物を鋳造する工場も建てられ、その年の夏には製品を売り出した。翌1930年には東京の本郷に鋳造から加工までの一貫生産工場を建設、自動車用に加えて航空機用ピストンリングの生産にも着手した。当初はコストが1本あたり1円20~30銭と、米国フォード社製の20銭(横浜港渡し価格)に対して6倍以上の高価格だったが、コストダウンに努めた結果、7年後には3銭にまで下げることができた。

理化学興業は、新潟県で産出される天然ガスからガソリンを回収する狙いで、柏崎に吸湿剤「アドソール」の工場を設置していたが、その用地を活用して、1932(昭和7)年にピストンリングの新工場を建設した。さらに1934年、ピストンリングの生産・販売部門を分離し、理化学興業のピストンリング部門を切り離して理研ピストンリング株式会社を設立。資本金は160万円で、大河内が取締役会長に就任した。需要の増大に伴い、設立半年後には資本金を600万円まで増資し、群馬県の前橋や埼玉県の熊谷などにも工場を設置した。1935年には米国フォードから性能が認められて大量受注に成功。1938年、理研特殊鉄鋼株式会社を合併して理研重工業株式会社と改称する。

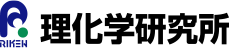

『理研産業団月報 臨時増刊』(科学主義工業社発行、1940年)の表紙裏に掲載された広告。

『理研産業団月報 臨時増刊』(科学主義工業社発行、1940年)の表紙裏に掲載された広告。

戦時の大増産から敗戦、そして復活へ

戦時体制が強化されるとともに、ピストンリングの需要は航空機向けに急増、東京の王子をはじめ前橋、熊谷でも生産設備増強、増産が実施された。1937(昭和12)年の訪欧飛行に成功した朝日新聞社の「神風号」や、1939年に世界一周飛行を行った「ニッポン号」に理研のピストンリングが採用されて、技術の評価を高めた。

太平洋戦争開戦直前の1941(昭和16)年7月には、理研産業団(コンツェルン)の総資本の20%を握っていた理化学興業とその直系子会社である理研重工業を核に、理研圧延工業、理研鍛造、理研鋳造、理研工作機械、理研鋼材の7社が合併し、理研工業株式会社が誕生した。

柏崎の農村工場

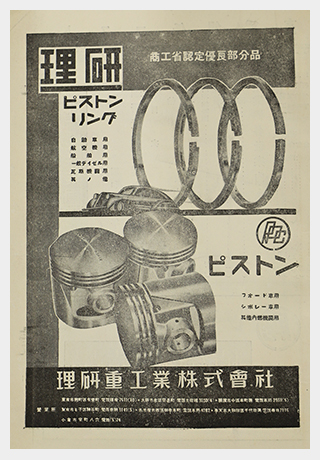

大河内独自の経営思想の一つ、「農村工業」を体現した家庭作業所の様子。1940年ころ。柏崎工場周辺の農村に30カ所余り設置され、旋盤でピストンリングの粗削りを行っていた。

柏崎の農村工場

大河内独自の経営思想の一つ、「農村工業」を体現した家庭作業所の様子。1940年ころ。柏崎工場周辺の農村に30カ所余り設置され、旋盤でピストンリングの粗削りを行っていた。

戦争中、航空機用ピストンリングは増産に次ぐ増産となり、1944(昭和19)年1月には理研工業は真っ先に軍需会社に指定された。学徒動員などで柏崎には1万人もの人が働いていたという。だが、敗戦前夜の1945年8月14日夜、熊谷工場は空襲で設備の60%を焼失。終戦を迎える。戦災をまぬがれた柏崎工場では、10月に早くもトラック用ピストンリングの生産を再開したが、需要は少なく、鍋、釜、農機具をつくっては、社員が農家などに売り歩くありさまとなった。

戦後間もない1949(昭和24)年、理研工業は企業再建整備法に基づいて11社に分割され、柏崎工場は独立して理研柏崎ピストンリング工業株式会社となり、同年12月に再発足することになった。翌年8月に理研ピストンリング工業株式会社と改称。その二カ月後に勃発した朝鮮戦争の特需景気によって、事業はようやく持ち直したのである。

これに先立つ同年2月、海老原の協力で、「カム旋削方式」による生産が始まっていた。これは装着していない自由状態では楕円形になるよう加工する方法で、気密保持の機能が大幅に向上、リングの寿命も延ばすことができた。1952年にはリングの外周面にクロムメッキした製品の販売を開始、耐用年数を飛躍的に向上させている。

1953(昭和28)年、熊谷工場を引き継いだ理研鋳鉄株式会社と合併。1979(昭和54)年に社名を株式会社リケンと改称し、現在に至る。ピストンリングは、今なお同社の主力商品であり、国内外での高いシェアを維持するとともに、ピストンリングで培った測定技術、シミュレーション技術、生産技術を生かして、多くの製品も開発して事業を拡大し、日本のみならず世界においても存在感を示し続けている。

- ※周年記念史『理研精神八十八年』および『RIKEN NEWS』2000年1月号「特別企画ベンチャーの源流を探る~世界を制覇するピストンリング~」より再構成