2009年8月17日

独立行政法人 理化学研究所

鉄鋼材料内部の微細な介在物の形態を3次元解析する技術を確立

-工業材料の欠陥、亀裂、介在物の観察や応力解析シミュレーションに寄与-

ポイント

- 超音波楕円振動切削による、鏡面加工を利用した逐次断面切削観察システムを開発

- X線観察が困難な、鋼材内部の数十μmの介在物の形状も解明

- 理研の3次元生体組織内構造観察システムをベースに、工業材料など硬い材料を観察

要旨

独立行政法人理化学研究所(野依良治理事長)は、鉄鋼材料内部の亀裂など、これまで観察することが難しかった数μm(マイクロメートル:1μmは10-6m)レベルの微視構造を可視化する、新しい逐次断面切削観察システムの開発に成功しました。財団法人金属系材料研究開発センター(JRCM、武田安夫理事長)が、新エネルギー・産業技術総合開発機構(NEDO、村田成二理事長)で行っている「鉄鋼材料の革新的高強度・高機能化基盤研究開発研究体」の業務委託で実施した、理研知的財産戦略センター(齋藤茂和センター長)生物基盤構築チームの藤崎和弘客員研究員(北海道大学助教)、横田秀夫チームリーダーを中心とした研究グループによる成果です。

工業部品の疲労破壊は、内部の介在物や欠陥を起点とした微細な亀裂の発生と伝播によって引き起こされます。しかし、材料内部にどのような介在物が存在し、それがどのように亀裂の発生にかかわっているかはよく分かっていませんでした。介在物の形状や分布、亀裂の伝播形態を観察することができると、材料の破壊現象の解明や予測が可能となります。内部の構造を観察する方法としては、試験片を切断し、切断面を鏡のように研磨して顕微鏡観察する断面観察法が活用されています。表面を少しずつ削り落としながら観察を進めていくことで、内部構造を3次元的に調査することが可能となります(シリアルセクショニング法)。より詳細で高精度な3次元観察を行うためには、多くの断面の画像を取得する必要があり、研磨による多断面の鏡面加工には非常に多くの時間と労力を費やします。研究グループは、この断面生成と観察を自動運転で高精度に実施する、硬組織対応型の逐次断面切削観察システムを開発しました。このシステムに最先端の精密切削加工技術を導入し、世界で初めて、切削によるシリアルセクショニング法で、鉄鋼材料内部を観察することに成功しました。さらに、材料内部の3次元構造データをコンピュータに取り込み、3次元形状を定量的に評価することを初めて可能としました。

本研究成果は、英国の科学雑誌『Journal of Microscopy』に近く掲載されます。

背景

工業材料の破壊や疲労特性は、材料の内部構造により生じる応力集中や局所ひずみに大きく依存します。特に、繰り返し負荷が作用するような環境では、材料内部の介在物や空隙、結晶粒界や欠陥などの微視構造が、亀裂発生の起点となることが知られています。介在物の形状や分布、組成、および亀裂の伝播形態を観察することができると、破壊現象の解明や予測に欠かせない重要な情報を得ることができます。近年、材料の微細な内部構造観察に、SPring-8など大型放射光施設を利用したX線マイクロCT撮影※1を活用するようになってきました。X線マイクロCTでは、材料内部を透過するX線の減衰量から内部構造を推定します。そのため、X線が透過しにくい材料では、測定可能な厚さに制限があります。このような制限のある材料の内部構造を観察する際には、試験片を切断し、切断面を鏡のように研磨して顕微鏡観察する断面観察法を用いていました。この観察を多断面にわたり実施することで、内部構造の3次元データが取得できます(シリアルセクショニング法)。しかし、各断面を研磨する作業には膨大な労力と時間を要し、多断面にわたる調査は困難でした。また、断面画像を重ねて3次元化するためには、撮影した画像間の位置ズレ補正や、深さ方向の情報である研磨厚さの正確な把握が必要となります。このため、通常は数断面ごとに位置決めの目印や、研磨深さの指針となる目印を試験片断面につけるなどの工夫をしています。しかし、これまでの観察法では、μmオーダーの精度で3次元情報を得ることは困難でした。

研究手法

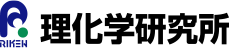

基幹研究所の生体力学シミュレーション研究チームでは、生体組織の内部構造を観察するための3次元内部構造顕微鏡※2(Riken Micro Slicer System-001,002)を開発してきました。このシステムは、試料の切断と切断面の観察を繰り返し、試料内部の3次元構造を調査します。研究グループは、これを最も硬い生体組織である歯や骨、工業材料として使用されるプラスチックや金属の観察に応用するため、最先端の精密加工技術を利用し、硬組織対応型の逐次断面切削観察システム(硬組織対応型3次元内部構造顕微鏡:Riken Micro Slicer System 003)を開発しました(図1)。このシステムは、1μm以下の高精度な位置決め機能を持つため、撮影画像間の位置補正などの後処理が不要であると共に、金属材料の鏡面加工と顕微鏡観察を多断面にわたって全自動で実施することができます。高速回転主軸による精密切削技術を導入することで、アルミニウム合金や銅など金属材料の内部構造観察を、1断面あたり1分という短時間で行うことを可能としました。

現在、多くの工業製品が鉄鋼材料で作られています。通常、精密切削による鏡面加工には単結晶ダイヤモンド工具が利用されています。しかし、ダイヤモンド工具は鉄系の材料と相性が悪く、切削を行うとすぐに工具が消耗し、顕微鏡観察に必要な鏡面生成が困難です。そこで、鉄鋼材料の鏡面生成に最先端の精密加工技術である超音波楕円振動切削法※3を導入しました。この楕円振動切削によって、これまでダイヤモンド工具を利用して製造してきた高強度鋼部材、特に軸受鋼※4などといった非常に硬い材料の内部構造観察が可能になりました。

研究成果

開発した硬組織対応型の逐次断面切削観察システムを用いて、軸受鋼の内部に存在する数十μmサイズの介在物の観察を行いました。試験片は軸受鋼を3×3×20mmの角柱に切りだしたもので、事前に超音波探傷法※5により、内部(表層より0.1~0.2mm程度深層)に介在物があることを確認しています。開発した観察システムの分解能は、観察面では画素1ピクセルあたり0.8×0.8μm、切削の厚さに依存する深さ方向では2μm(最高分解能は0.1×0.1×0.5μmまで確認済)です。観察断面数は200断面で、この切削中に、刃先の摩耗、破損による工具交換は不要でした。本装置を利用した鏡面加工は、工具が相対的に往復運動を繰り返す平削り法によるため、1往復の切削面積を大きくした刃先形状の工具を導入することで、3×3mmの観察面を1断面あたり2分まで高速化しました。本システムでは、この多断面にわたる観察のすべてのプロセスを自動運転で行っています。

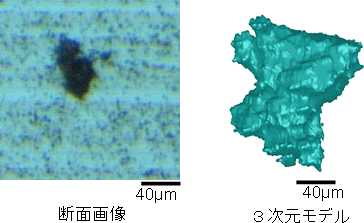

介在物の断面画像から輪郭形状を3次元化することで、数μmサイズの突起や、表面に小さな凹凸を持つ介在物を観察できました(図2)。このようにデジタル化した形状データから、体積や表面積を計算することが可能です。また、精密切削では試料表面から正確な厚さで切削を進めるため、画像枚数から介在物が存在している深さを知ることができます。画像再構築により、介在物の3次元的な位置や複数の介在物間の距離なども、正確に再現することができました。

今後の期待

断面観察法は、内部構造を表面に露出させるため、顕微鏡観察のみならず構造物性調査なども可能となります。介在物の元素分析や結晶粒の配向調査を、断面観察と併用することで材料内部の不均質性分布を正確に取得し、コンピュータ上に再現することができます。このような3次元デジタルモデルから、体積や表面積、縦横比といった形状パラメータの計算や、VCADシステム※6などを利用した力学シミュレーションへの道が開かれ、コンピュータシミュレーションによる材料内部の応力解析が可能となります。今後、介在物の形態だけでなく、亀裂の伝播形態調査とこれら内部物性分布を詳細に調査することで、これまでよく分かっていなかった材料の破壊現象を解明する新しい技術になると期待されます。

発表者

理化学研究所

知的財産戦略研究センター 生物基盤構築チーム

チームリーダー 横田 秀夫(よこた ひでお)

Tel: 048-462-1293 / Fax: 048-462-1290

客員研究員 藤崎 和弘(ふじさき かずひろ)

(北海道大学大学院 工学研究科 助教)

Tel: 011-706-6396 / Fax: 011-706-6396

お問い合わせ先

知的財産戦略研究センター 企画戦略チームチームリーダー 生越 満(おごし みつる)

Tel: 048-462-5287 / Fax: 048-462-4718

報道担当

理化学研究所 広報室 報道担当Tel: 048-467-9272 / Fax: 048-462-4715

補足説明

- 1.X線マイクロCT撮影

X線を利用した非破壊内部構造観察法である、X線CT(Computed Tomography:コンピュータ断層撮影)のX線照射域を絞ることで高分解能観察を可能にした技術。生体組織では骨の内部などの構造解析に使われてきたが、近年、高輝度放射光の利用などにより、X線吸収の大きな金属材料などでも、高分解能な内部構造観察が進められている。 - 2.3次元内部構造顕微鏡

基幹研究所の生体力学シミュレーション研究チームが開発した、シリアルセクショニング法による試料内部の3次元観察システム。マウス全身や大型動物の臓器などの内部構造を、3次元的に観察することが可能。内部構造の可視化のみならず、機能情報の取得などへの展開も期待されている。 - 3.超音波楕円振動切削法

ダイヤモンド工具による、鉄系材料の精密切削を実現する技術。超音波加振により工具刃先が楕円軌道を描くように運動させて切削を行うことで、ダイヤモンド刃先の摩耗を大幅に低減し、鉄系材料でも長距離にわたる鏡面加工を実現した。 - 4.軸受鋼

軸受に用いられる鋼材で、高速で変動する繰り返し荷重に耐える耐摩耗性と疲労強度が要求される。軸受鋼の疲労破壊は、内部の非金属介在物が大きく関与していることが指摘されており、非金属介在物を極力少なくするようにして生産される。介在物の種類や形状、分布が疲労強度に影響を与えていると考えられる。 - 5.超音波探傷法

超音波探傷法(UT)は、超音波を使用して、金属材料などの内部に存在する傷や介在物といった欠陥を非破壊的に検出する手法。一般に利用されている超音波探傷法では、被試験体に超音波を入射し、反射波から内部構造を検査する。鋼管や機械部品、原子炉の圧力容器や配管、溶接部などの欠陥検査に用いられている。 - 6.VCADシステム

理研で開発が進む、設計・解析・製造といった「ものつくり」に必要なプロセスを統合するデジタルツール。「現場・現物に密着したものつくり」を支援し、現在は工業材料に加え、生きた生物をシステムとして理解し、基礎研究を医療や工学への応用につなげる技術分野の開拓も進んでいる。

図1 硬組織対応型3次元内部構造顕微鏡システム(a~c)

図2 軸受鋼内の介在物の観察例