2010年12月13日

独立行政法人 理化学研究所

ナノギャップ構造の「金二重ナノピラー配列」をウェハーサイズで初作製

-高感度フレキシブルプラズモンセンサーへの展開に期待-

ポイント

- 精密なナノギャップ構造体をウェハーサイズの基板上で大量・均一に作製

- プラズモンセンサー能力指数が23と一桁も向上、世界トップレベルに

- 高感度・簡易フレキシブルセンサーチップへの展開が期待

要旨

独立行政法人理化学研究所(野依良治理事長)は、金の二重膜を円筒状に自立させ、膜のすき間(ギャップ)をナノメートルサイズで精密に制御した「金二重ナノピラー」(ストロー状の中空円筒構造体)を、数センチメートル四方にわたって大量かつ均一に基板上に配列させる技術を確立しました。さらに、この金二重ナノピラー配列が超高感度プラズモンセンサー※1として機能することを見いだしました。これは、理研イノベーション推進センター(齋藤茂和センター長)界面ナノ構造研究チームの藤川茂紀副チームリーダーと、久保若奈JST-CREST研究員(現・基幹研究所田中メタマテリアル研究室特別研究員)らによる研究成果です。

ナノメートルサイズの微粒子にした金属(金属ナノ構造体)に光を照射すると、金属中の自由電子が集団振動し、局所的に増強された電場を発生させるプラズモン現象が起こります。この現象を利用して、屈折率の変化を鋭敏に検知することができるさまざまなタイプのプラズモンセンサーが開発、活用されています。特に、この金属ナノ構造体が幅数ナノメートル程度の微小なギャップを挟んで隣接した(ナノギャップ構造体)場合、ギャップ間に強いプラズモン増強電場が生じるため、より高感度なプラズモンセンサーが実現できると期待されています。しかし、電子線リソグラフィー法※2などの既存の微細加工技術で幅数ナノメートルのギャップを作製したり、このナノギャップ構造体をウェハーサイズで精密に配列させたりすることは困難でした。

研究チームは、直径約400ナノメートルの円柱を約500ナノメートル間隔で並べた鋳型上に薄膜を積層して、これを選択的に除去するという独自の微細加工技術を開発し、ナノメートルレベルでギャップ幅を自在に制御した金二重ナノピラー配列の作製に成功しました。大量かつ均一な加工を可能とするこの画期的な技術は、ナノギャップ構造体を現実的な機能材料として利用可能とします。さらに、この金二重ナノピラー配列のプラズモンセンサーとしての能力を算出したところ、ギャップ構造を持たない単層の金ナノピラーの2倍、従来のナノ材料の23倍という一桁も違う世界トップレベルの極めて高い感度を示しました。ナノギャップ構造体はポリマー上にも配列させることができるため、今後、高感度・簡易フレキシブルプラズモンセンサーチップなどへの展開が期待されます。

本研究成果は、JST戦略的創造研究推進事業 チーム型研究(CREST)の研究領域「ナノ界面技術の基盤構築」における研究課題「自己組織化に基づくナノインターフェースの統合構築技術」(研究代表者:君塚信夫)の一環として行いました。米国の科学雑誌『Nano Letters』(1月12日号)に掲載されます。

背景

プラズモンとは、ナノメートルサイズまで微細化した金属(金属ナノ構造体)に光を照射すると、金属中の自由電子が集団振動し、局所的に増強された電場が発生する現象です。この現象を利用して、光の情報を圧縮し高密度で伝搬させる新たな画像処理技術や情報伝達手段への応用が期待されています。すでに、金属ナノ構造体を用いて、周囲の屈折率変化を鋭敏に検知するプラズモンセンサーが開発、活用されています。特に、2つ以上の金属ナノ構造体を数ナノメートルのすき間(ギャップ)を挟んで隣接させた構造体(ナノギャップ構造体)は、ギャップ間に強いプラズモン増強電場が生じることが知られ、より高感度なプラズモンセンサーが実現できると注目されています。しかし、数ナノメートルという微小なギャップを高い精度で均一に作製することは、電子線リソグラフィー法などの既存の技術を用いても極めて難しいのが実情です。さらに、このナノギャップ構造体を直径数センチメートルのウェハーサイズの基板上に大量に規則正しく配列することは、加工時間や生産効率などの問題から不可能であるため、簡単な作製方法の開発が強く求められていました。

研究手法

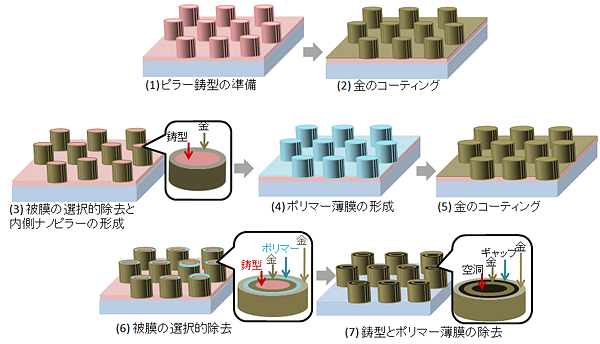

研究チームは、独自に開発した微細加工技術を基に、鋳型上に薄膜を積層した後、被膜の一部を選択的に除去する方法によって、ナノメートルレベルでギャップの幅を制御した金二重ナノピラー配列を簡単に、均一かつ短時間で大量作製する技術を確立しました(図1)。具体的には、まず直径400ナノメートルのピラーの原型(円柱構造)を約500ナノメートル間隔で並べた鋳型を、透明な樹脂(シクロオレフィンポリマー)基板上に規則正しく数億個のオーダーで配置させ(図2-1)、基板全体を金薄膜でコーティングします(図2-2)。次に、プラズマエッチング※3によって金の被膜を選択的に除去し、円柱構造の鋳型の側壁部だけに金薄膜を残して金の内側の膜を形成します(図2-3)。その後、2種類のポリマー薄膜(ポリジメチルジアリルアンモニウム塩とポリスチレンスルホン酸の複合体)を均一に塗布し(図2-4)、さらに全体を金薄膜でコーティングしました(図2-5)。その後、再びプラズマエッチングで金の被膜を選択的に除去すると(図2-6)、金の内側の膜、ポリマー層、そして金の外側の膜というピラー構造を得ます。最後に、酸素を使ったプラズマエッチングによって円筒の鋳型とポリマー薄膜部分を除去し、幅が数ナノメートルのギャップと中が空洞の構造を持つ金二重ナノピラー配列を数センチ四方という大面積で数億個形成することに成功しました(図2-7)。

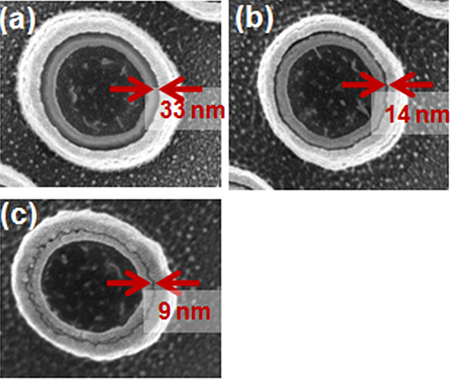

この手法では、ギャップを形成する際に用いるポリマー薄膜の膜厚を制御することで、ギャップ幅をナノメートルレベルで自由に設計することが可能です。今回、実際に数ナノメートルから100ナノメートル程度までのギャップ幅を持つ金二重ナノピラーの作製に成功しました(図3)。開発した手法は、コーティング技術やエッチング技術といった、大面積で均一に処理できる技術を基本としているため、ナノギャップ構造体を、精密に制御しながらウェハーサイズの基板上に簡便に並べることができるという画期的な特徴を持ちます。

研究成果

作製した金二重ナノピラー配列はプラズモン現象を示したため、屈折率のセンサーとして機能するかどうかを検証しました。周囲の屈折率を変化させた際のプラズモン共鳴波長の挙動を観察したところ、周囲の屈折率変化に応じて直線的にプラズモンピーク位置がシフトし、金二重ナノピラー配列がプラズモンセンサーとして機能することを確認しました(図4)。プラズモンセンサーとしてのセンサー能力(FOM値:Figure of merit値)※4を算出したところ、23と見積もることができました。この数値は、ギャップ構造を持たない単層の金ナノピラーのセンサー能力よりも2倍も高いことから、ギャップによって高いプラズモン増強電場効果が発現し、センサー感度が向上したと考えられます。また、これまでに報告されている金ナノ粒子などのナノ材料のFOM値は1~2程度であるため、作製した金二重ナノピラー配列のセンサー感度は極めて高く、世界トップレベルとなりました。

今後の期待

開発した微細加工技術は、高い自由度でナノギャップ構造体のサイズ設計を行うことを可能にします。また、ガラスなどの固定基板のほか、ポリマーフィルムなどの柔軟な基板にも適用できるため、フレキシブルセンサーチップへの展開も期待できます。今後はこのような利点を生かし、プラズモンセンサーだけでなく、光を利用するさまざまな機能性材料へナノギャップ構造体を適用することで、太陽電池などをはじめとする光機能性材料の高性能化が期待できます。

発表者

理化学研究所

イノベーション推進センター 界面ナノ構造研究チーム

副チームリーダー 藤川 茂紀(ふじかわ しげのり)

Tel: 048-467-9550 / Fax: 048-462-5490

報道担当

理化学研究所 広報室 報道担当Tel: 048-467-9272 / Fax: 048-462-4715

補足説明

- 1.超高感度プラズモンセンサー

プラズモンは、金属中の自由電子が集団的に振動して、擬似的な粒子として振る舞っている状態で、局所的に増強された電場(電場増強効果)を発生する。プラズモンセンサーは、金属ナノ構造体のプラズモン電場増強効果を利用したセンサーで、周囲の媒体の屈折率の変化を鋭敏に検出する。 - 2.電子線リソグラフィー法

電子線によって数ナノメートルから数十ナノメートルまでの微細なパターンを描写できる技術。しかし、電子線照射面積が非常に小さく、大面積のパターンを得るためには非常に長い加工時間と労力を必要とするため、多くの場合、数センチという大面積での加工は不可能に近い。 - 3.プラズマエッチング

反応性の気体を使って、微細加工に適した高い精度で材料の一部を除去(エッチング)する方法。 - 4.Figure of merit(FOM)値

センサーの性能を示す指数。センサー素子の屈折率応答性をプラズモンピークの半値幅で割って算出する。この数値によって、ナノ材料の形状やサイズに関係なく、一律にセンサー能力を比較できる。

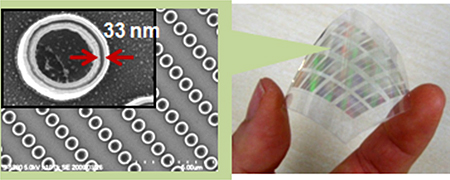

図1 ポリマーフィルム上に作製した金二重ナノピラー配列

作製したギャップ幅33ナノメートルの金二重ナノピラーの電子顕微鏡写真(左)とそれらを配列させたポリマー基板の全体像(右)

図2 金二重ナノピラー配列の作製プロセス

薄膜のコーティングとエッチングプロセスの繰り返しによって金二重ナノピラー配列を簡単に、均一かつ短時間で大量作製できる。

図3 ナノレベルでギャップ距離を制御した金二重ナノピラー

ギャップの形成に用いる2つのポリマーを吸着させる回数(1回の吸着で幅が約0.7ナノメートル)を調節することにより、ポリマー薄膜の厚みを精密に設計し、ギャップ幅をナノレベルで制御することが可能。

図4 屈折率変化時の金二重ナノピラー配列のスペクトル変化(左)と屈折率とピークシフト値の関係(右)

センサー周囲の屈折率を変化させると、金二重ナノピラー配列で発生するプラズモンピーク位置が移動する。屈折率とそのシフト値の間に直線関係を観察した。