2009年10月6日

独立行政法人 理化学研究所

独立行政法人 物質・材料研究機構

超微粒子バインダレスcBN切削工具を開発、鉄鋼材料の鏡面仕上げを実現

―世界で2番目に硬い材料(cBN)を活用したサブミクロン精度の切削加工技術―

ポイント

- 粒径100nm以下の超微粒子からなる高純度なcBN焼結体で精密切削用工具を作製

- ダイヤモンド工具では刃先が磨耗し、精密切削が困難な鉄鋼材料の鏡面加工を実現

- 光学部品用金型など高精度成形工程を短縮、設計から製作までの一括工程実現に貢献

要旨

独立行政法人理化学研究所(野依良治理事長)と独立行政法人物質・材料研究機構(潮田資勝理事長)は、粒径100nm(ナノメートル:1nmは10-9m)以下の超微粒の立方晶窒化ホウ素(cBN)焼結体を用いた切削工具を開発し、この工具を使った精密切削で鉄鋼材料の鏡面加工を実現しました。理研知的財産戦略センター生物基盤構築チームの横田秀夫チームリーダー、藤崎和弘客員研究員(北海道大学助教)と独立行政法人物質・材料研究機構(潮田資勝理事長)ナノスケール物質萌芽ラボ超高圧グループの谷口尚グループリーダーらによる共同研究の成果です。

金型加工分野では、精密な切削による最終形状の生成が望まれるため、高精度加工を実現する技術として、精密切削という方法を活用しています。精密切削には、硬く耐摩耗性のある単結晶ダイヤモンド工具が広く利用されています。この単結晶ダイヤモンド工具は、アルミニウム合金などの非鉄材料に対しては、切削時の刃先摩耗が小さく、正確に加工することができるため、粗さの少ない鏡面に仕上げることができます。しかし、鉄系材料のように加工時に熱を多く発生する材料や、ダイヤモンドと化学反応性の高い材料に対しては、刃先の磨耗が著しく、高精度加工を維持することが困難です。

近年、単結晶ダイヤモンドに代わる刃先用素材として、ダイヤモンドに次ぐ硬度を持つ立方晶窒化ホウ素(cBN)が注目を集めています。研究グループは、六方晶窒化ホウ素(hBN)を高温・高圧下で相転換し、同時に焼結することで、粒径100nm以下の超微粒子からなる高純度なcBN焼結体を作製することに成功しました。さらに、このcBN焼結体を切削工具として、精密切削が可能な高精度加工装置に組み込み、焼入れされたステンレス鋼の鏡面加工をドライな条件下で実施し、加工面を鏡面にできることを確認しました。

このcBN焼結体工具による精密切削では、研磨などの仕上げ加工をすることなく、複雑で自由な形状の高精度な成型加工の最終仕上げが可能となります。cBNは耐熱性、耐食性に優れた素材で、精密切削用工具としての利用だけではなく、多種多様な被削材・切削環境下での適用が考えられます。本研究成果は、科学雑誌『Journal of Materials Processing Technology』(8月1日号)に掲載されました。

背景

光学部品などの金型を製作する際には、寸法精度の高い加工と仕上げ面の粗さがほとんどない鏡面仕上げが望まれます。通常の金型製作では、切削成形した後に研削、研磨によって最終仕上げの鏡面加工を行います。しかし、研磨工程は、砥石(といし)の製作や作業に手間が多くかかり、砥石の消耗による寸法精度の誤差が生じるなど、多くの課題を抱えています。このため、金型加工分野では精密な切削による最終形状の生成が望まれ、高精度加工を実現する技術として、精密切削という方法を活用しています。これまで精密切削には、硬く耐摩耗性のある単結晶ダイヤモンド工具が広く利用されています。この工具は、切削中の刃先摩耗が小さく、正確な加工を実現することができるため、寸法精度が向上し、粗さの少ない鏡面を得ることが可能となります。しかし、単結晶ダイヤモンド工具は、アルミニウム合金や銅合金など非鉄材料の精密切削には適していますが、鉄系材料のように加工時に熱を多く発生する材料に対しては、磨耗や化学的な反応によりダイヤモンド刃先の消耗が著しく、高精度加工を維持することが困難です。

このため、単結晶ダイヤモンドに代わる刃先用素材として、立方晶窒化ホウ素(cBN)が注目を集めています。cBNはダイヤモンドに次ぐ、世界で2番目に硬い物質であることが知られています。熱化学的な安定性がダイヤモンドより優れていることから、近年、工具材料としての期待が高まり、研削用砥粒、各種成形用工具として実用化されてきています。特に、粒径数μm(1μmは10-6m)以下の微粒なcBNからなる高純度の焼結体は、機械特性、熱特性に優れ、工具性能の向上に有効であることが指摘されています。このcBN焼結体を利用した精密切削を実現することができると、研磨などの仕上げ加工をすることなく、一気に鉄鋼材料製金型の最終仕上げが可能になります。

研究手法と成果

精密切削工具では、硬さ、耐摩耗性に加え、加工時に鋭い刃先形状を維持することが重要になります。刃先をより鋭く、また加工時の損傷を最小にするためには、焼結体粒子の微細化が有効です。

これまで、cBNの仕上げ加工への応用には、高温高圧下で生成されるcBN単結晶や、バインダ(結合相)のない高純度なcBN焼結体(バインダレスcBN焼結体※1)を利用した工具が提案されています。焼結体を切削工具として利用する場合、粒子の脱落などが生じても安定的に加工を持続するためには、焼結体を構成する粒径が目標とする仕上げ面の精度と同等かそれ以下であることが求められます。従って、面精度が100nm程度の鏡面とされる加工面を得るためには、粒径100nm以下のバインダレスcBN焼結体を用いる必要があります。

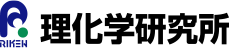

バインダレスcBN焼結体は、六方晶窒化ホウ素(hBN)を高温・高圧下で相転換することで得られます。研究グループは、hBNを10GPa(ギガパスカル:10万気圧)、1800℃程度の高圧・高温下でcBNへ固相転換し、同時に焼結することで、cBN焼結体を作製しました。作製したcBN焼結体の断面を電子顕微鏡で観察したところ、焼結体を構成する粒子が100nm以下と超微粒であることを確認しました(図1)。これを工具とすることで、刃先が単結晶ダイヤモンド工具とほぼ同等の鋭さを持つcBN工具が誕生しました。

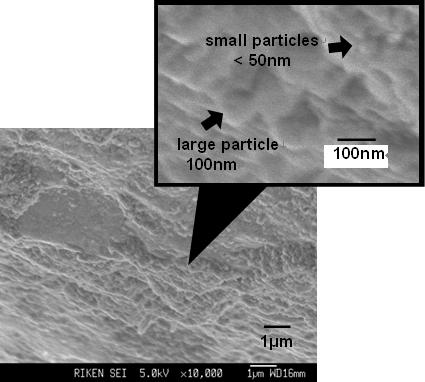

この超微粒子バインダレスcBN焼結体工具を、精密切削可能な高精度加工装置に組み込み、焼入れされたステンレス鋼(硬さHRC※2が50以上)の鏡面加工を実施しました。切削油を用いず、ドライな条件下で加工を行った結果、加工面が鏡面となっていることが確認できました(図2)。この加工では、表面粗さは最大高さ粗さ※3で100nm以下となり、最良面では50nm以下という高精度な加工を実現しました。

今後の展望

今回開発した工具を金型成型などの分野で利用すると、工業製品の研磨工程を省略することが可能となり、複雑で自由な形状の加工精度を保証する高精度な最終仕上げが実現できると期待されます。cBNは、耐熱性、耐食性に優れた素材であるため、精密切削用工具としての利用だけではなく、多種多様な被削材・切削環境下での適用が考えられます。また、本工具は、鉄系材料だけでなく、ダイヤモンド工具が適用困難な各種難削材に対して、効果的な精密切削用工具となることが期待できます。近年、設計から製作までを一貫するCAD/CAMシステム※4の利用が進んでおり、仕上げ面精度を見積もることが可能な精密切削の実現は、CAD/CAMシステムによる高精度な成形加工の実現を意味します。

発表者

理化学研究所

知的財産戦略センター 生物基盤構築チーム

チームリーダー 横田 秀夫(よこた ひでお)

客員研究員 藤崎 和弘(ふじさき かずひろ)

Tel: 048-462-1293 / Fax: 048-462-1290

ナノスケール物質萌芽ラボ 超高圧グループ

グループリーダー 谷口 尚(たにぐち たかし)

Tel: 029-860-4413

報道担当

独立行政法人理化学研究所 広報室 報道担当

Tel:048-467-9272 / Fax:048-462-4715

独立行政法人物質・材料研究機構 企画部 広報室

Tel: 029-859-2026 / Fax: 029-859-2017

補足説明

- 1.バインダレスcBN焼結体

通常の焼結では、素材粒子を結合相(バインダ)と混合した状態で加熱し、バインダの溶融により接合成形する。従って、焼結体の硬さは素材粒子だけでなく、バインダの性質と混合割合に大きく依存する。バインダレスで高純度なcBN焼結体を作り上げることで、cBNの硬度を失うことなく硬い工具材料が実現できる。 - 2.硬さHRC

ロックウェル硬さと呼ばれる材料の硬さを表す指針であり、材料表面に圧子を押し付けたときに生じるくぼみの深さから硬さを決める方法である。特にHRCは、ロックウェル硬さCスケールと呼び、円すい形状のダイヤモンド圧子を押し付けてできたくぼみの深さから硬さを算出したものである。 - 3.最大高さ粗さ

加工面など材料表面の仕上げ面精度を表現するための指標で、表面の凹凸のプロファイルを測定し、基準長さでの最低谷底から最大山頂までの高さを指す。 - 4.CAD/CAMシステム

コンピュータを利用した設計製図であるCAD(Computer Aided Design)と製造(生産)をコンピュータ支援により行うCAM(Computer Aided Manufacturing)を統合し、設計から生産までを一括して行うシステム。CADで作成した設計データをCAMにてマシニングセンタの加工プログラムに変換することで、効率良くものつくりを実施できる。

図1 cBN焼結体断面のSEM観察像

cBN焼結体を構成する粒子は、100nm以下と超微粒である。

図2 cBNによって精密切削されたステンレス鋼の表面

顕微鏡観察から被削材表面に加工によるキズや欠損は認めらない。表面の凹凸は100nm以下(本例では77nm)という非常に平らで滑らかな鏡面に仕上がっている。